ダクタイル鋳鉄のXNUMX種類の製錬および注入スキーム

フラン樹脂砂は、中国で生産される大規模なダクタイル鋳鉄の成形材料として一般的に使用されています。 それは、重い注入重量と複雑な構造を備えた単一の部品で製造されています。 鋳物の品質と性能に高い要件があります。 いくつかの鋳造欠陥、特に収縮欠陥は、製錬プロセスでしばしば現れます。 それは鋳造物を廃棄し、大きな経済的損失を引き起こします。特にQT400-18AR材料は、高強度、高伸び、および衝撃値の要件があります。

このような厚くて大きな部品の機械的特性を確保する一方で、グラファイトの浮きや収縮の欠陥を回避することは容易ではありません。 サンプル実験の設計を通じて、エルケムの分析装置を使用して、壁の厚さが180mmの固体サンプルのグラファイトの浮遊、収縮、およびその他の欠陥に対する化学組成と注入温度の影響を研究しました。 その後、ダクタイル鋳鉄の厚肉部品の製造に適用され、高品質の鋳造品が得られます。

機器と材料は、自己使用の高純度銑鉄、純粋な低マンガンスクラップ、高マグネシウム球状化剤、75#FeSi接種剤用に準備されています。 エルケム低マグネシウム球状化剤、接種剤; 1.5トンの中間周波数溶解炉、500kgの球状化バッグ、500kgのタンディッシュ。 Elkem EPIC熱分析装置、炭素および硫黄分析装置、分光計。 ソリッドサンプルの木製モデルのサイズは600mm×400mm×180mmで、プロセスは試作品です。 肉厚180mmは、同社が製造する厚くて大きな球状黒鉛鋳鉄製品を覆うために使用されます。 それはかなり代表的です。 ライザーとスプルーシステムを装備し、500kgの注入重量でボトム注入を採用しています。

製錬および注湯計画は、1.5tの製錬中間周波数炉を使用して、1.5tの溶鉄、毎回500kgの球状化接種を溶かし、1箱の小さなサンプル試験片を注ぐように設計されています。 合計3箱の試験片を1つの炉に注ぎました。 さまざまな製錬および注入スキームは、次のように設計されています。

最初のスキームの電荷比:

85%の銑鉄、15%の低マンガン鋼スクラップ。 化学組成管理:球状化接種処理計画を採用:まず、500kgの鉄をタンディッシュに供給し、1.3〜1.5%の高マグネシウム球状化剤、0.3〜0.4%の接種剤および接種剤を球状化バッグに埋め込んで0.8%の被覆剤、反転球形化のためのバッグ。 球状化プロセスが完了した後、バッグの内面がフロー接種剤に注がれ、完全に粉砕され、次にサンプルが分析され、EPIC機器でテストされます。 球形化バッグには、エルケム球形化剤1.2%、被覆剤0.8〜1.0%、ガラスカレット0.4%が埋め込まれ、鉄は球形化バッグに直接排出され、同時に0.5%エルケム接種剤が入れられます。 球状化が完了した後、表面に散布されたElkemフォローアップ接種剤がサンプリングされ、EPIC機器を使用して分析されます。

球形化バッグには、エルケム球形化剤1.2%、被覆剤0.8〜1.0%、ガラスカレット0.4%が埋め込まれ、鉄は球形化バッグに直接排出され、同時に0.5%エルケム接種剤が入れられます。 球状化が完了した後、表面に散布されたElkemフォローアップ接種剤がサンプリングされ、EPIC機器を使用して分析されます。

65番目のスキームのチャージ比:35%の銑鉄、XNUMX%の低マンガンスクラップ。 化学組成管理:

| C | Si | Mn | P | S | Cu | |

| 最初の炉 | 3.7-3.9 | 0.6-0.75 | 0.1-0.25 | <0.05 | <0.02 |

球状化接種処理計画の採用:500kgの鉄をタンディッシュに向け、1.2%エルケムノジュライザー、0.8〜1.0%被覆剤、0.4%ガラスカレットを球状化バッグに入れ、鉄を結節化バッグに向けます。 0.5%エルケム接種剤を入れます。 球状化プロセスが完了したら、エルケムのフロースルー接種剤をバッグの内面に置き、完全に粉砕し、分析とテストのためのサンプリングにEPIC機器を使用します。

500kgの鉄をタンディッシュに直接たたくことができ、0.95%のエルケム低マグネシウム球形化剤、0.65%のエルケム被覆剤、0.2%の鋼スクラップおよび0.1%のスラグ除去剤が球形化バッグに埋め込まれ、鉄を直接たたくことができます球状化パッケージに。 球状化が完了した後、エルケムのフォローアップ接種材料を表面に散布し、完全に粉砕し、サンプルをEPIC機器で分析およびテストします。 500kgの鉄をタンディッシュに直接叩き、球形化バッグに1.2%エルケムノジュライザー、0.3%被覆剤、0.2%エルケム接種剤、0.5%鋼スクラップ、0.1%スラグ除去剤を埋め込み、鉄を球形化バッグに直接出します。同時に、エルケム接種剤の0.35%を入れます。

球状化が完了した後、エルケムのフォローアップ接種材料を表面に散布し、完全に粉砕し、サンプルをEPIC機器で分析およびテストします。 65番目の計画は料金の比率です:銑鉄の35%、スクラップのXNUMX%。 化学組成の制御:

| C | Si | Mn | P | S | Cu | |

| 最初の炉 | 3.8-4.0 | 1.1-1.4 | 0.1-0.25 | <0.05 | <0.02 |

球状化接種処理計画を採用:500kgの鉄をタンディッシュに直接叩き、1.2%エルケム低マグネシウム球状化剤、0.8%被覆剤、0.1%スラグ除去剤を球状化バッグに埋め込んで、鉄を直接叩きます。球状化バッグ。 同時に、エルケム接種剤の0.55%がそれに入れられました。 球状化プロセスが完了した後、エルケムのフロースルー接種剤をバッグの内面に置き、完全に粉砕し、サンプルをEPIC装置で分析およびテストしました。 500kgの鉄をタンディッシュに直接叩き、1.2%のエルケム低マグネシウム球状化剤、0.8%のエルケム被覆剤、0.1%のスラグ除去剤を球状化バッグに直接叩き、同時に鉄を球状化バッグに直接叩き、同時に0.55を投資します%エルケム接種剤。 球状化が完了した後、表面に散布されたElkemフォローアップ接種剤は完全に粉砕され、サンプルはEPIC機器で分析およびテストされます。 500kgの鉄をタンディッシュに直接叩き、1.2%のエルケム低マグネシウム球状化剤、0.3%の被覆剤、0.2%のエルケム接種剤および0.1%のスラグ除去剤を球状化バッグにあらかじめ埋め込んで、鉄を直接球状化パッケージに叩きながら入れます0.35%のエルケム接種剤で。 球状化が完了した後、表面に散布されたエルケム接種物は完全に粉砕され、サンプルはEPIC機器で分析およびテストされます。 実験的検出方法と分析方法溶鉄の炭素と硫黄の含有量は炭素と硫黄の検出器で検出され、P、Mn、Cuなどの合金の含有量はスペクトラムアナライザで検出されます。 炉の前のさまざまな化学組成の冷却曲線は、ElkemEPIC装置によって検出されます。 たとえば、LET(液相転移温度)、CE(実際の炭素当量)、G1、G2、およびG3の間隔値は異なります。 テスト結果と考察最初のスキームの結果と考察:

| C | Si | Mn | P | S | Cu | |

| 1-1 | 3.40 | 2.51 | 0.20 | <0.05 | 0.007 | 0.14 |

| 1-2 | 3.45 | 1.90 | 0.18 | <0.05 | 0.010 | 0.14 |

| 1-3 | 3.30 | 2.61 | 0.18 | <0.05 | 0.013 | 0.14 |

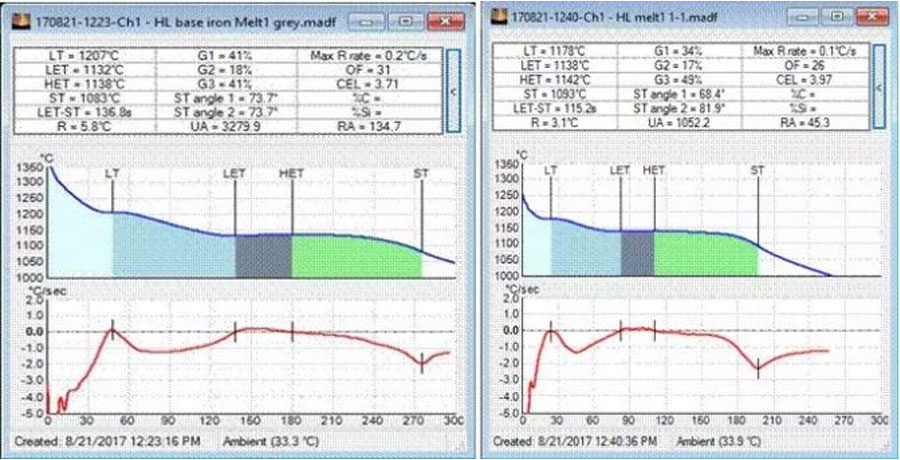

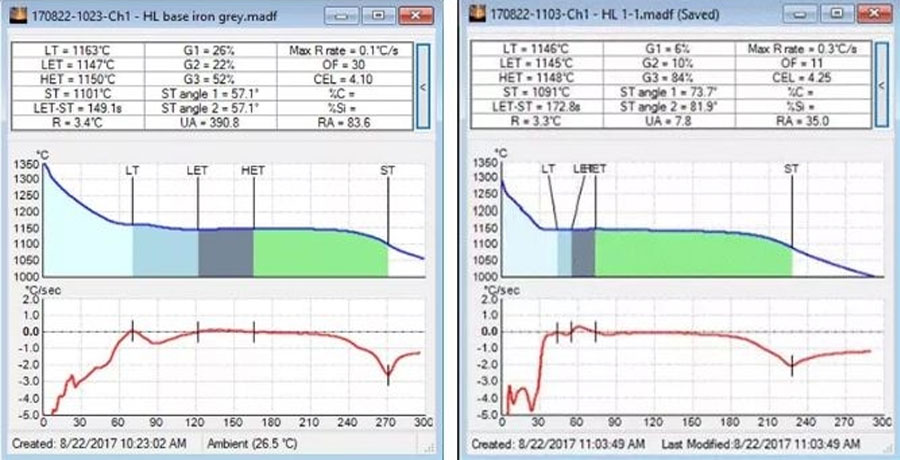

さまざまな処理方法によると、検出されたEPIC画像は次のとおりです。

曲線1:最初の炉の元の溶鉄灰口サンプルの曲線

曲線2:最初の炉プログラムAの結果曲線

曲線3:最初の炉スキームBの結果曲線曲線4:最初の炉スキームCの結果曲線

- ①曲線1と曲線2から、球状化プロセス後に最初の炉スキームAのLET値が増加し、液相が上昇していることがわかります。ただし、G1間隔は34%と比較的大きく、LET -STグラファイトの析出時間は115秒です。 その化学組成と組み合わせると、その炭素当量は最初の炉のXNUMXつの溶液の中で最も高いことが知られています。

- ②曲線1と曲線3から、LET値が1132℃から1146℃に上昇し、G1間隔が36%、LET-STグラファイトの析出時間が129秒であることがわかります。 その化学組成と組み合わせると、その炭素当量がXNUMXつの炉のXNUMXつのオプションの中で最初の最低であることがわかります。

- ③曲線1と曲線4から、LET値が1132から1140に増加すると、G1間隔は32%であることがわかります。 LET-STグラファイトの析出時間は139秒であり、その化学組成の炭素当量は、最初の炉のXNUMXつのスキームの中間値です。

- ④LET値が高いほど溶銑核生成ポテンシャルが高くなり、同じ条件での鋳物の白口傾向が低くなり、黒鉛球が多くなります。 LET-ST値はグラファイトの析出時間です。 厚くて大きな部品を製造するプロセスでは、通常、この値を高くする必要があります。 大きいほど良いということは、凝固プロセス全体でグラファイトが析出することを意味します。これは、部分的な収縮を相殺するためにグラファイトの自己膨張効果を使用するのに有益です。 G1間隔は、溶鉄のオーステナイト析出間隔です。 G1が大きいほど、鉄の収縮気孔率の傾向が大きくなります。 G1値に影響を与える1つの側面があります。 一方では、それは溶鉄の接種効果と核形成能力であり、他方では、溶鉄の炭素当量です。 炭素当量が同じ場合、接種効果が良くなるほど、GXNUMX値が低くなり、収縮傾向が小さくなります。

- ⑤したがって、溶銑処理後の最初の炉では、オプションCが最良、オプションBがXNUMX番目、オプションAが最悪のようです。

XNUMX番目のオプションの結果と考察

| C | Si | Mn | P | S | Cu | |

| 2-1 | 3.70 | 2.36 | 0.18 | <0.05 | 0.007 | - |

| 2-2 | 3.66 | 2.39 | 0.19 | <0.05 | 0.005 | - |

| 2-3 | 3.46 | 2.65 | 0.18 | <0.05 | 0.005 | - |

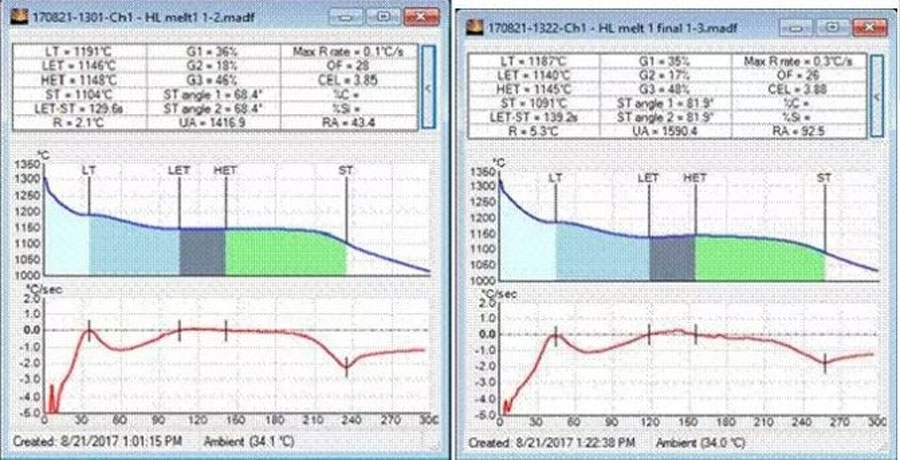

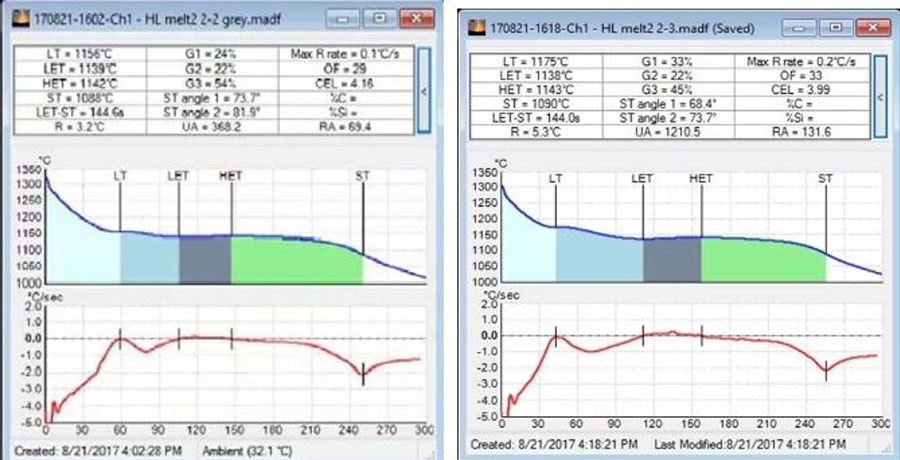

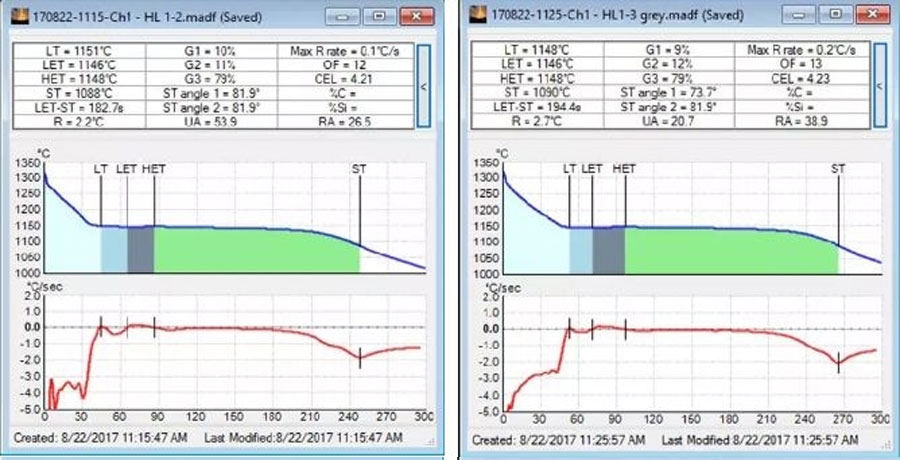

さまざまな処理方法によると、検出されたEPIC画像は次のとおりです。

曲線5:XNUMX番目の炉の元の溶鉄灰口サンプルの曲線

曲線6:XNUMX番目の炉プログラムAの結果曲線

曲線7:XNUMX番目の炉プログラムBの結果曲線

曲線8:XNUMX番目の炉プログラムCの結果曲線

- ①曲線5と曲線6から、LET値が1149℃から1141℃に低下し、G1間隔が20%、LET-ST黒鉛の析出時間が146秒であることがわかります。 その化学組成と組み合わせると、その炭素当量はXNUMX番目の炉であることが知られています。 XNUMXつのプログラムの中で最高。 分析後、元の溶銑灰穴曲線のLET値が低いのは、フェロシリコンと黒鉛化再炭化剤の添加によるもので、溶銑の強力な瞬間核生成能力が得られました。

- ②曲線5と曲線7から、LET値が1149℃から1139℃に低下し、G1間隔が24%、LET-ST黒鉛の析出時間が146秒であることがわかります。 その化学組成と組み合わせると、その炭素当量はXNUMX番目の炉であることが知られています。 XNUMXつのプログラムの真ん中。 LETが減少した理由は上記と同じです。

- ③曲線5と曲線8から、LET値が1149℃から1138℃に低下し、G1間隔が33%、LET-ST黒鉛の析出時間が144秒であることがわかります。 その化学組成と組み合わせると、その炭素当量はXNUMX番目の炉であることが知られています。 XNUMXつのオプションの中で最も低いもの。

- ④一般に、核生成能力が最も強い第1炉計画Aの方がLET値が高く、収縮傾向が最も小さいのは第XNUMX炉計画Aであり、GXNUMX値が最も小さい。 これは、CE値の増加が収縮の傾向を減らし、核形成の能力を高めることができることを示しています。

XNUMX番目のオプションの結果と考察

| C | Si | Mn | P | S | Cu | |

| 3-1 | 3.72 | 2.36 | 0.24 | <0.05 | 0.008 | - |

| 3-2 | 3.76 | 2.45 | 0.24 | <0.05 | 0.009 | - |

| 3-3 | 3.78 | 2.37 | 0.24 | <0.05 | 0.008 | - |

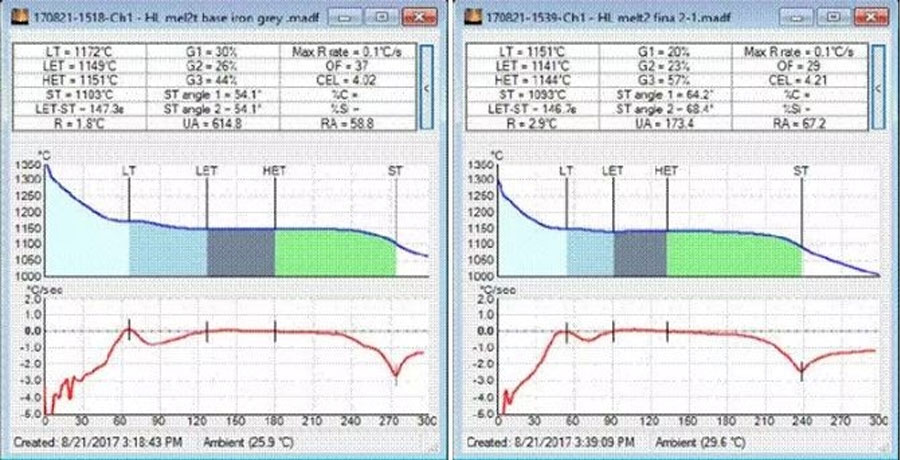

曲線9:XNUMX番目の炉の元の溶鉄灰口サンプルの曲線

曲線10:XNUMX番目の炉プログラムAの結果曲線

曲線11:XNUMX番目の炉計画Bの結果曲線

曲線12:XNUMX番目の炉計画Cの結果曲線

- ①曲線9と曲線10から、LET値が1147℃から1145℃に低下し、G1値が6%、LET-STグラファイトであることがわかります。沈殿時間は、その化学組成と合わせて172.8秒です。その炭素当量は、XNUMX番目の炉のXNUMXつのスキームの中で最も低いこと。

- ②曲線9、曲線11から、LET値が1147℃から1146℃に低下し、G1値が10%、LET-ST黒鉛の析出時間が182.7秒であることがわかります。 その化学組成と組み合わせると、その炭素当量はXNUMX番目の炉であることが知られています。 XNUMXつのプログラムの中で最高。

- ③曲線9と曲線10から、LET値が1147℃から1146℃に低下し、G1値が9%、LET-ST黒鉛の析出時間が194.4秒であることがわかります。 その化学組成と組み合わせると、その炭素当量はXNUMX番目の炉であることが知られています。 XNUMXつのプログラムの真ん中。

- ④1番目のオプションの全体的なGXNUMX値は比較的低く、このオプションで製錬された溶鉄の収縮傾向が最も低いことを示しています。 包括的に言えば、XNUMXつの取鍋溶鉄の違いは大きくありません。 相対的に言えば、XNUMX番目の炉オプションAが最も効果的です。 サンプルテストの結論は、適切な炭素当量値を使用して、第XNUMXおよび第XNUMXの炉の溶鉄を介した装入率を調整することです。

第1炉の元の溶鉄のLET値は第1炉のそれより高く、GXNUMX値は第XNUMX炉のそれよりも小さい。 XNUMX番目とXNUMX番目の炉の装入率を調整し、純粋な低マンガンスクラップを塊鋼に置き換えることにより、LET値は近くなり、再炭化後のGXNUMX値は大幅に減少します。 したがって、炭素含有量を増やすと、元の溶鉄の核形成能力が向上し、減少する可能性があります。

スクラップの種類によって収縮傾向はほとんど変わりません。 適切な球状化接種処理プロセスは、最初の炉A計画をB計画およびC計画と比較することによって得られます。 工場独自の球状化剤と接種剤は既存の処理方法を採用しており、溶銑の収縮傾向と核形成能力が優れています。 貧しい; 1.2番目の炉計画A、計画B、および計画Cによると、球状化剤の投与量が0.5%、接種剤の投与量がXNUMXの場合、処理効果が最も高く、埋め込み入力とタップ入力の差は大きくありません。 合格XNUMX番目の炉スキームA、B、およびCを比較すると、XNUMXつの処理スキームの効果に明らかな違いはありません。

変化の原因は、元の溶鉄のCE値です。 要するに、高いCE値(C3.7-3.9、Si2.1-2.4)で、エルケムノジュライザー接種剤、ノジュライザーの投与量1.2%、エルケム接種剤0.5%、およびフロー接種剤を使用すると、高い形状を得ることができます核能力と収縮傾向が低いため、品質要件を満たすダクタイル鋳鉄を簡単に入手できます。 製造のためのアプリケーションの結論ダクタイル鋳鉄の厚肉部品の製造には、サンプルテストの結論を使用します。 計画は次のとおりです。溶融重量20t、装入率銑鉄65%、スクラップ鋼35%、エルケムノジュライザー1.2%、エルケム接種剤0.5%+フロー接種剤、元の溶融鉄C3.7-3.9、Si2.2- 2.5、Mn≤0.3、P≤0.05、S <0.02、生産のために、テストのために鋳造物に取り付けられた鋳造テストバーを取り、鋳造体を解剖して観察します。 解剖後、加工面を検査したところ、黒鉛の浮きや加工後の収縮不良はなく、プログラムは成功しました。

総括する

- 1.厚肉のダクタイル鋳鉄部品は、ダクタイル鋳鉄の製造において制御が困難です。 肉厚が厚く、冷却が遅く、Mgなどの元素を含み、収縮傾向が大きいという特徴があります。 製造中の欠陥やスクラップは発生しやすく、経済的損失を引き起こします。 特にQT400-18ARグレードの鋳造品の場合、その性能要件は次のとおりです。引張性能Rm≥390。 降伏強度Re≥240; 伸びA≥18; 平均衝撃値KV2≥14、最小衝撃値KV2≥11、およびより高い要件。

- 2.少量サンプルプロセステストを通じて、注入する少量サンプルテストピースは、さまざまな化学成分とさまざまな球状化接種処理方法についてテストされます。 Elkem装置のEPICは、溶銑の収縮傾向を検出し、適切な化学組成と適切な結節化接種処理方法を決定し、収縮傾向が最も小さい溶銑を得ることができます。

- 3.少量サンプルプロセステストで得られたデータを実際の生産に適用して、ダクタイル鋳鉄の厚肉部品の生産に関する明確で安定した生産計画を作成します。 付属の鋳造試験棒の検査と解剖学的表面観察により、計画が有効であると判断され、鋳造品が製造されます。 品質は良好で、品質要件を満たしています。

転載のためにこの記事の出典と住所を保管してください: ダクタイル鋳鉄のXNUMX種類の製錬および注入スキーム

ミンゲ ダイカスト会社 高品質で高性能な鋳造部品の製造と提供に専念しています(金属ダイカスト部品の範囲は主に含まれています 薄肉ダイカスト,ホットチャンバーダイカスト,コールドチャンバーダイカスト)、ラウンドサービス(ダイカストサービス、CNCの機械化,金型製作、表面処理)。カスタムのアルミニウムダイカスト、マグネシウムまたはザマック/亜鉛ダイカスト、およびその他の鋳造要件については、お問い合わせください。

ISO9001とTS16949の管理下で、すべてのプロセスは、ブラスターからウルトラソニック洗濯機に至るまで、何百もの高度なダイキャスティングマシン、5軸マシン、およびその他の設備を介して実行されます。経験豊富なエンジニア、オペレーター、検査官のチームがお客様の設計を実現します。

ダイカストの委託製造業者。 機能には、0.15ポンドからのコールドチャンバーアルミニウムダイカスト部品が含まれます。 6ポンドまで、クイックチェンジセットアップ、および機械加工。 付加価値サービスには、研磨、振動、バリ取り、ショットブラスト、塗装、メッキ、コーティング、組み立て、および工具が含まれます。 使用する材料には、360、380、383、413などの合金が含まれます。

亜鉛ダイカスト設計支援/コンカレントエンジニアリングサービス。 精密亜鉛ダイカストのカスタムメーカー。 ミニチュア鋳造、高圧ダイカスト、マルチスライドモールド鋳造、従来のモールド鋳造、ユニットダイおよび独立ダイカスト、およびキャビティシール鋳造を製造することができます。 鋳物は、最大24インチインチ+/- 0.0005インチの公差で長さと幅で製造できます。

ISO 9001:2015年にダイキャストマグネシウムの認定メーカー。機能には、最大200トンのホットチャンバーと3000トンのコールドチャンバーの高圧マグネシウムダイカスト、工具設計、研磨、成形、機械加工、粉末および液体塗装、CMM機能を備えたフルQAが含まれます。 、組み立て、梱包、配送。

ITAF16949認定済み。 追加の鋳造サービスが含まれます インベストメント鋳造,砂型鋳造,重力鋳造, ロストフォームキャスティング,遠心鋳造,真空鋳造,永久鋳型鋳造、。機能には、EDI、エンジニアリング支援、ソリッドモデリング、および二次処理が含まれます。

鋳造業 部品のケーススタディ:車、バイク、航空機、楽器、船舶、光学機器、センサー、モデル、電子機器、エンクロージャー、時計、機械、エンジン、家具、ジュエリー、ジグ、テレコム、照明、医療機器、写真機器、ロボット、彫刻、音響機器、スポーツ機器、工具、おもちゃなど。

次に何ができるでしょうか?

∇ホームページに移動 ダイカスト中国

By ミンゲダイカストメーカー |カテゴリ: 役立つ記事 |材料 タグ: アルミ鋳造, 亜鉛鋳造, マグネシウム鋳造, チタン鋳造, ステンレス鋼鋳造, 真ちゅう鋳造,ブロンズ鋳造,キャスティングビデオ,会社の歴史,アルミダイカスト |コメントオフ