訓練

CNC穴あけプロセスと穴あけ加工とは何ですか?-穴あけサービス

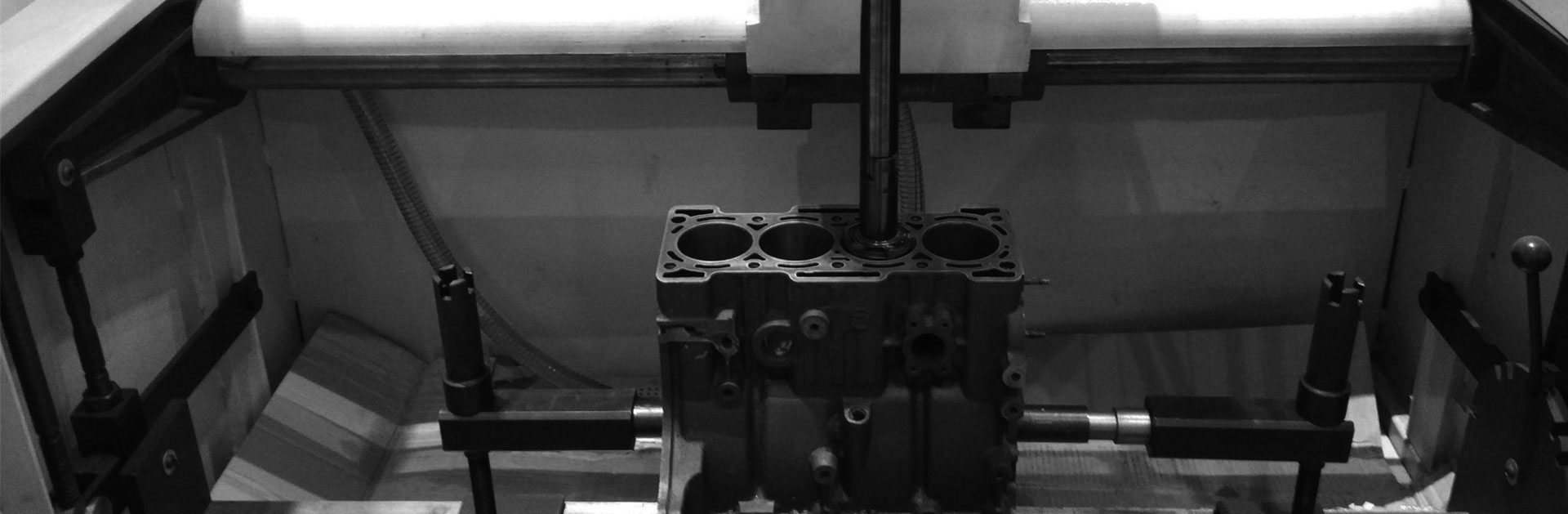

どんな種類の機械も穴なしで作ることはできません。 部品を接続するには、さまざまなサイズのさまざまなネジ穴、ピン穴、またはリベット穴が必要です。 トランスミッション部品を固定するために、さまざまな取り付け穴が必要です。 機械部品自体にもさまざまな穴があります(油穴、プロセス穴、軽量化穴など)。 穴を要件を満たすために穴を加工する操作は、穴加工と呼ばれます。

内穴面は、機械部品を構成する重要な面の50つです。 機械部品では、穴のある部品が部品総数の80%からXNUMX%を占めるのが一般的です。 穴の種類も多様で、円筒穴、円錐穴、ねじ穴、成形穴などがあります。

一般的な円筒形の穴は、一般的な穴や深い穴とは異なり、深い穴は加工が困難です。

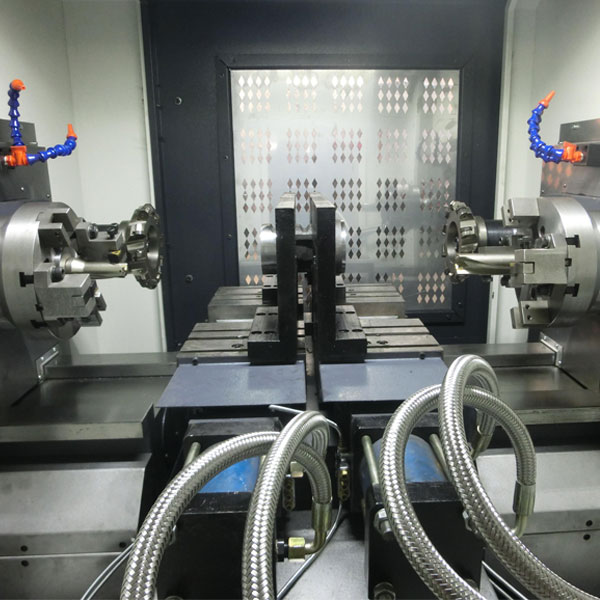

Mingheの穴あけ加工サービスは、もともと当社の成形能力を補完およびサポートするために追加されました。 今日、お客様は、成形が不要な場合でも、業界をリードする掘削サービスを利用しています。 35年間、私たちは掘削サービスを進化させ、お客様に特定の用途に適したソリューションを提供してきました。 Mingheのエンジニアは、製品仕様、材料の呼び出し、およびボリューム要件を確認して、掘削プロジェクトに最も費用効果の高いソリューションを選択します。

穴あけの技術要件

穴加工の過程では、穴あけの品質への影響や加工量の増加を防ぐために、穴径の拡大が大きすぎる、ワークの表面粗さが悪い、ドリルビットが過度に摩耗するなどの問題を回避する必要があります。料金。 次の技術要件を可能な限り確保する必要があります。

- –寸法精度:穴の直径と深さの精度。

- –形状精度:穴の真円度、円筒度、軸の真直度。

- –位置精度:穴と穴の軸または外側の円の軸との間の同軸度。 穴と穴の間、または穴と他の表面の間の平行性と垂直性など。

同時に、次の5つの要素も考慮する必要があります。

- –穴の深さと公差表面粗さの穴の構造。

- –クランプオーバーハングの安定性や回転性など、ワークピースの構造特性。

- –工作機械の動力速度、クーラントシステムおよび安定性。

- –バッチの処理。

- –処理コスト。

さまざまなタイプの穴あけ加工–Mingheで利用可能なCNC穴あけサービス

ねじ穴、ねじ穴、ピン穴、マンドレル穴、丸コア固定穴などの金型部品のさまざまな穴は、穴の直径、穴のピッチの精度、および粗さの要件を満たすために、ドリルで穴を開けてリーマ加工する必要があります。

一般的に使用される処理方法を表に示します。

| タイプ | コンテンツ |

| 単一部品の穴あけ | 単一部品は、マーキング位置に応じて直接穴あけされます |

| パイロットドリル | 最初にXNUMXつのパーツに穴を開け、これをガイドとして他のパーツに穴を開けます。 XNUMXつのパーツは、ドリル時に反対方向に直接ドリルするために使用できます。 また、ドリル穴を引き出して反対方向の掘削を行うこともできます。 |

| コンビネーションドリル | 部品の穴の距離を確保するために、XNUMXつの部品を平行チャックでクランプするか、ネジで組み合わせて全体を形成し、マーキングに従って同時に穴を開けることができます。 |

リーマ加工

多くの場合、金型には、スクライビング後または組み立て中に処理する必要のあるピン穴、エジェクタ穴、コア固定穴などがあります。 加工精度は一般的にIT6〜IT8で、粗さはRa3.2μm以上です。

リーマの一般原則

| タイプ | コンテンツ | |

| ワーク径 | <10 | フィッターによる穴あけとリーマ加工 |

| 10〜20 | 穴あけ、皿穴加工、リーマ加工などによる加工。 | |

| > 20 | フィッタードリルで事前制御された後、ミリングおよびボーリングマシンの処理 | |

| 穴を急冷する必要があります | リーマ加工の場合、研削量は0.02〜0.03とします。 穴は熱処理中に保護する必要があり、組み立て時に再度研磨されます | |

| 異なる材料の組み合わせリーマ | 異なる材料の部品をリーマ加工する場合、リーマ加工はより硬い材料から行う必要があります | |

| ハードウェアリーマの硬化 | 硬化ハードウェアの穴リーマにより、まず穴が変形していないか、標準の超硬リーマでリーマしているか、古いリーマでリーマしているかを確認してから、鋳鉄製の研削棒を使用して必要なサイズに研削します。 | |

| リーマ穴 | 穴がリーマ加工されていない場合は、リーマ穴の深さを深くして、リーマの切断部分の長さを残して、穴の有効径を確保する必要があります。 標準のリーマでリーマ加工してから、切削部を研磨した古いリーマで穴をリーマ加工することもできます。 ヒンジのない底 | |

| 機械のヒンジ | ワークを一度クランプした後、穴の垂直性と平行性を確保するために、穴あけ、皿穴加工、リーマ加工が連続的に実行されます。 | |

深穴加工

プラスチック金型の冷却チャネル穴、ヒーター穴、およびエジェクタピン穴の一部は、深穴処理する必要があります。 一般的に、冷却水穴の精度は高くありませんが、たわみを防ぐ必要があります。 伝熱効率を確保するために、ヒーター穴には穴径と粗さの要件があり、穴径は加熱棒より0.1〜0.3mm大きく、粗さはRa12.5〜6.3μmです。 エジェクタ穴にはより高いレベルが必要ですが、一般的な精度はIT8であり、垂直性と粗さの要件があります。

穴加工

金型には、穴の距離、穴のエッジの距離、各穴の軸の平行度、端面への垂直性、およびXNUMXつの部品を組み立てた後の穴の同軸性を確保するために多くの穴が必要です。 このタイプの穴システムは、通常、最初に処理され、次にスクライビングによって穴が処理されます。

最適な掘削プロセスを選択してください

表面処理サービスのリストを閲覧した後、製造時間、費用対効果、部品公差、耐久性、用途などの重要な考慮事項に基づいてプロセスを選択します。 高公差のCNCフライス加工、旋削部品は、少量の材料の除去または追加によって仕上げ部品のサイズが変わる可能性があるため、二次金属表面仕上げを適用することはお勧めしません。

弊社のスタッフ、機器、工具がどのようにして最高の品質を最高の価格で掘削プロジェクトにもたらすことができるかについては、お問い合わせまたはメールsales@hmminghe.comをご覧ください。