7金型製造分野のFAQ

材料の被削性に影響を与える主な要因は何ですか?

鋼の化学組成は非常に重要です。 鋼の合金組成が高いほど、加工が難しくなります。 炭素含有量が増えると、金属切削性能が低下します。

鋼の構造も金属切削性能にとって非常に重要です。 さまざまな構造には、鍛造、鋳造、押し出し、圧延、機械加工が含まれます。 鍛造品や鋳造品は、機械加工が非常に難しい表面を持っています。

硬度は、金属の切削性能に影響を与える重要な要素です。 原則として、鋼が硬いほど、機械加工が難しくなります。 高速度鋼(HSS)は、最大330〜400HBの硬度の材料を処理するために使用できます。 高速度鋼+ TiNコーティングは、最大45HRCの硬度の材料を処理できます。 また、硬度が65〜70HRCの材料の場合は、超硬合金、セラミック、サーメット、および立方晶窒化ホウ素(CBN)を使用する必要があります。

非金属介在物は、一般的に工具寿命に悪影響を及ぼします。 たとえば、純粋なセラミックであるAl2O3(アルミナ)は非常に研磨性があります。

最後のXNUMXつは残留応力であり、金属切削性能の問題を引き起こす可能性があります。 荒加工後に応力緩和プロセスを実行することをお勧めします。

鋳鉄の切削特性は何ですか?

一般的に言えば、それは次のとおりです。

鋳鉄の硬度と強度が高いほど、金属の切削性能が低下し、ブレードとカッターの期待寿命が短くなります。 金属切削製造で使用されるほとんどの種類の鋳鉄は、一般に優れた金属切削性能を備えています。 金属の切削性能は構造に関係しており、硬いパーライト鋳鉄も加工が困難です。 フレークグラファイト鋳鉄と可鍛鋳鉄は優れた切削特性を持っていますが、ダクタイル鋳鉄はかなり悪いです。

鋳鉄を機械加工するときに遭遇する主な摩耗の種類は、摩耗、接着、拡散摩耗です。 摩耗は主に炭化物、砂粒子、ハードキャストスキンによって引き起こされます。 低い切削温度と切削速度では、エッジが蓄積したボンド摩耗が発生します。 鋳鉄のフェライト部分はブレードに溶接するのが最も簡単ですが、これは切断速度と温度を上げることで克服できます。

一方、拡散摩耗は温度に依存し、特に高強度の鋳鉄グレードが使用されている場合、高い切削速度で発生します。 これらのグレードは変形に対する耐性が高く、高温になります。 この摩耗は、鋳鉄と切削工具の相互作用に関連しているため、良好な工具寿命と表面品質を得るには、一部の鋳鉄をセラミックまたは立方晶窒化ホウ素(CBN)切削工具で高速に加工する必要があります。

一般に、鋳鉄の機械加工に必要な一般的な工具特性は次のとおりです。高い熱硬度と化学的安定性がありますが、プロセス、ワークピース、および切削条件にも関係します。 刃先には、靭性、耐熱性、刃先強度が求められます。 鋳鉄の切削の満足度は、刃先の摩耗がどのように発生するかによって異なります。急激な鈍化とは、高温の亀裂や切り傷が刃先の早期破損、ワークピースの損傷、表面品質の低下、過度のうねりなどを引き起こすことを意味します。通常の逃げ面摩耗、バランス、および鋭い刃先は、一般的に努力を必要とするものです。

金型製造における主な一般的な処理手順は何ですか?

切断プロセスは、少なくとも3つのプロセスタイプに分割する必要があります。

粗加工、半仕上げ、仕上げ、場合によっては超仕上げ(主に高速切削アプリケーション)。 残留フライス加工はもちろん、半仕上げプロセス後の仕上げのために準備されています。 各プロセスでは、次のプロセスのために均一に分散されたマージンを残すように努力する必要があります。これは非常に重要です。 ツールパスの方向とワークロードが急激に変化することがめったにない場合は、ツールの寿命が延び、より予測可能になる可能性があります。 可能であれば、仕上げ工程は専用の工作機械で行う必要があります。 これにより、デバッグと組み立てにかかる時間が短縮され、金型の幾何学的精度と品質が向上します。

これらのさまざまなプロセスでどのようなツールを使用する必要がありますか?

荒加工工程:丸刃フライス、ボールエンドミルカッター、ノーズアーク半径の大きいエンドミルカッター。

半仕上げ工程:丸刃フライス(直径10〜25mmの丸刃フライス)、ボールエンドミルカッター。

仕上げ工程:丸刃フライス、ボールエンドミルカッター。

残留フライス加工:丸刃フライス、ボールエンドミルカッター、縦フライス。

特殊な工具サイズ、形状、グレードの組み合わせ、および切削パラメータと適切なミリング戦略を選択して、切削プロセスを最適化することが非常に重要です。

使用できる生産性の高い工具については、金型製作のカタログC-1102:1を参照してください。

切断工程で最も重要な要素のXNUMXつはありますか?

切削プロセスの最も重要な目標のXNUMXつは、各プロセスの各工具に均一に分散された加工許容値を作成することです。 これは、特に荒加工や半仕上げ作業では、さまざまな直径(大から小まで)の工具を使用する必要があることを意味します。 いつでも主な基準は、各プロセスの金型の最終形状にできるだけ近いものにする必要があります。

各工具に均一に分散された加工許容値を提供することで、一定の高い生産性と安全な切削プロセスが保証されます。 ap / ae(軸方向の切り込み深さ/半径方向の切り込み深さ)が変わらない場合、切削速度と送り速度も常に高いレベルに維持できます。 このように、刃先での機械的作用と作業負荷の変化が小さいため、発生する熱と疲労も少なくなり、工具寿命が延びます。 後続のプロセスがいくつかの半仕上げプロセス、特にすべての仕上げプロセスである場合、無人処理または部分的な無人処理を実行できます。 一定の材料加工許容値は、高速切削アプリケーションの基本標準でもあります。

一定の加工許容値のもうXNUMXつの有益な効果は、工作機械のガイドレール、ボールねじ、およびスピンドルベアリングへの小さな悪影響です。

なぜ丸刃フライスが金型荒削り工具の最も一般的な選択なのですか?

キャビティの荒削りに角型肩フライスを使用すると、半仕上げ加工で大量の段付き切削代が除去されます。 これにより、切削抵抗が変化し、工具が曲がります。 その結果、仕上げに不均一な加工余裕が残り、金型の幾何学的精度に影響を及ぼします。 ノーズが弱い四角い肩のフライス(三角形のインサート付き)を使用すると、予測できない切削効果が発生します。 三角形またはダイヤモンドのインサートは、半径方向の切削抵抗も大きくなります。また、インサートの刃先の数が少ないため、経済的な荒削り工具ではありません。

一方、丸型インサートは、さまざまな材料であらゆる方向にフライス加工できます。 これを使用すると、隣接するツールパス間の遷移がスムーズになり、半仕上げ用のより小さく、より均一な加工を残すことができます。 マージン。 丸刃の特徴の一つは、それらが生成するチップの厚さが可変であるということです。 これにより、他のほとんどのインサートよりも高い送り速度を使用できます。

丸インサートの進入角度がほぼゼロ(非常に浅い切削)から90度に変化し、切削動作が非常にスムーズになります。 最大切削深さでの進入角度は45度です。 外円のある真っ直ぐな壁に沿って切断する場合、入射角は90度です。 これはまた、丸刃工具の強度が大きい理由を説明しています-切削負荷は徐々に増加しています。 荒削りと半荒削りでは、常にCoroMill200(金型製造カタログC-1102:1を参照)などの丸刃フライスを最初の選択肢として使用する必要があります。 5軸切断では、特に制限がないため、丸型インサートが非常に適しています。

優れたプログラミングを使用することにより、ラウンドインサートフライスはボールエンドミルの大部分を置き換えることができます。 振れの少ない丸刃は、細かく研磨された正のすくい角と軽い切削形状と組み合わされており、半仕上げや一部の仕上げ工程にも使用できます。

有効切削速度(ve)とは何ですか?また、高生産性の有効径での有効切削速度の基本的な計算にとって、それが常に非常に重要である理由。

テーブル送りはある切削速度での回転速度に依存するため、実効速度を計算しないとテーブル送りが正しく計算されません。

切削速度の計算時に工具の呼び径(Dc)を使用する場合、切削深さが浅い場合、実効切削速度または実際の切削速度は計算速度よりもはるかに遅くなります。 ラウンドインサートCoroMill200ツール(特に小径範囲)、ボールエンドミル、大ノーズアーク半径エンドミル、CoroMill390エンドミルなどのツール(これらのツールについては、Sandvik Coromantの金型製造サンプルC-1102:1を参照してください) )。 その結果、計算された送り速度もはるかに低くなり、生産性が大幅に低下します。 さらに重要なことに、工具の切削条件は、その能力と推奨される適用範囲よりも低くなっています。

転載のためにこの記事の出典と住所を保管してください:7金型製造分野のFAQ

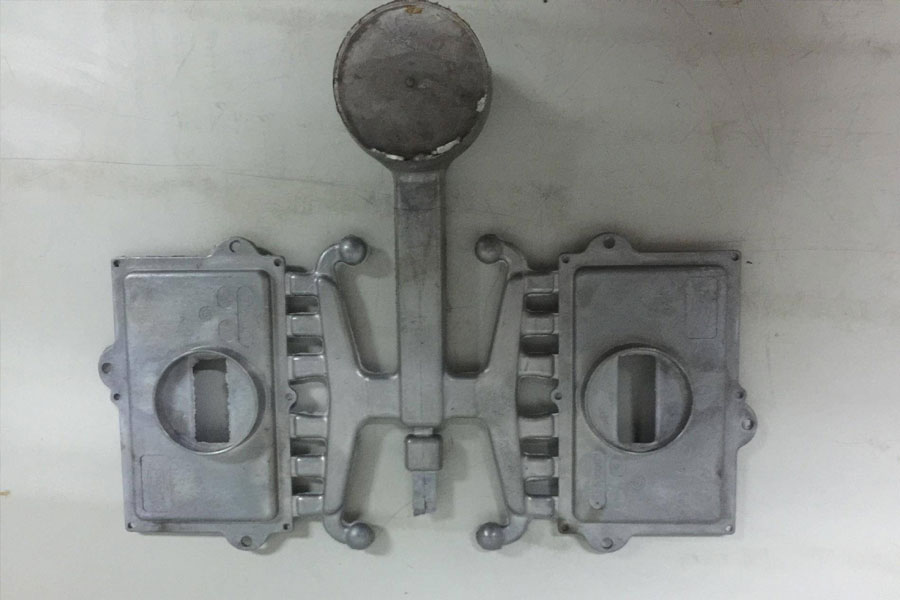

ミンゲ ダイカスト会社 高品質で高性能な鋳造部品の製造と提供に専念しています(金属ダイカスト部品の範囲は主に含まれています 薄肉ダイカスト,ホットチャンバーダイカスト,コールドチャンバーダイカスト)、ラウンドサービス(ダイカストサービス、CNCの機械化,金型製作、表面処理)。カスタムのアルミニウムダイカスト、マグネシウムまたはザマック/亜鉛ダイカスト、およびその他の鋳造要件については、お問い合わせください。

ISO9001とTS16949の管理下で、すべてのプロセスは、ブラスターからウルトラソニック洗濯機に至るまで、何百もの高度なダイキャスティングマシン、5軸マシン、およびその他の設備を介して実行されます。経験豊富なエンジニア、オペレーター、検査官のチームがお客様の設計を実現します。

ダイカストの委託製造業者。 機能には、0.15ポンドからのコールドチャンバーアルミニウムダイカスト部品が含まれます。 6ポンドまで、クイックチェンジセットアップ、および機械加工。 付加価値サービスには、研磨、振動、バリ取り、ショットブラスト、塗装、メッキ、コーティング、組み立て、および工具が含まれます。 使用する材料には、360、380、383、413などの合金が含まれます。

亜鉛ダイカスト設計支援/コンカレントエンジニアリングサービス。 精密亜鉛ダイカストのカスタムメーカー。 ミニチュア鋳造、高圧ダイカスト、マルチスライドモールド鋳造、従来のモールド鋳造、ユニットダイおよび独立ダイカスト、およびキャビティシール鋳造を製造することができます。 鋳物は、最大24インチインチ+/- 0.0005インチの公差で長さと幅で製造できます。

ISO 9001:2015年にダイキャストマグネシウムの認定メーカー。機能には、最大200トンのホットチャンバーと3000トンのコールドチャンバーの高圧マグネシウムダイカスト、工具設計、研磨、成形、機械加工、粉末および液体塗装、CMM機能を備えたフルQAが含まれます。 、組み立て、梱包、配送。

ITAF16949認定済み。 追加の鋳造サービスが含まれます インベストメント鋳造,砂型鋳造,重力鋳造, ロストフォームキャスティング,遠心鋳造,真空鋳造,永久鋳型鋳造、。機能には、EDI、エンジニアリング支援、ソリッドモデリング、および二次処理が含まれます。

鋳造業 部品のケーススタディ:車、バイク、航空機、楽器、船舶、光学機器、センサー、モデル、電子機器、エンクロージャー、時計、機械、エンジン、家具、ジュエリー、ジグ、テレコム、照明、医療機器、写真機器、ロボット、彫刻、音響機器、スポーツ機器、工具、おもちゃなど。

次に何ができるでしょうか?

∇ホームページに移動 ダイカスト中国

By ミンゲダイカストメーカー |カテゴリ: 役立つ記事 |材料 タグ: アルミ鋳造, 亜鉛鋳造, マグネシウム鋳造, チタン鋳造, ステンレス鋼鋳造, 真ちゅう鋳造,ブロンズ鋳造,キャスティングビデオ,会社の歴史,アルミダイカスト |コメントオフ